Одноетапний синтез аміаку без термічного, електричного споживання енергії може допомогти замінити енергоємний метод Хабера.

У прагненні мінімізувати зміну клімату, пріоритетним завданням є декарбонізація промислового виробництва хімічних речовин. Перше місце займає процес синтезу аміаку Haber-Bosch, який потребує енергії та викидів вуглецю, і практикується в усьому світі з моменту його винаходу на початку 1900-х років.

В даний час річне виробництво аміаку становить близько 150 мільйонів тонн і викидає 0,8 гігатонни CO2. Зокрема, для кожної тонни виробництва аміаку потрібно витратити близько трьох гігаджоулів енергії. Ця кількість енергії, отримана з викопних ресурсів, генерує близько п’яти тонн CO2, що відповідає приблизно 7% усіх промислових викидів парникових газів.

У процесі Хабера-Боша аміак виробляється з азоту та водню за допомогою твердотільного каталізатора на основі заліза або рутенію, що працює при високій температурі та тиску. З моменту його відкриття було досліджено багато інших каталізаторів, щоб зменшити умови процесу, але поки що безрезультатно.

Термінова потреба замінити процес Хабера-Боша на процес, який є менш енергоємним і, отже, більш безпечним для навколишнього середовища, надихнула на використання відновлюваних форм енергії для живлення електричних і механічних еквівалентів каталізатора реакції синтезу аміаку. Наразі жоден із них не має високих показників ефективності, які були б близькі до того, щоб замінити процес Габера-Боша з його трону.

Однак все це може змінитися завдяки видатному відкриттю того, що аміак можна синтезувати в одноетапній хімічній реакції практично з повітря! Реакція не потребує введення теплової, електричної або сонячної енергії.

Видалення аміаку з повітря

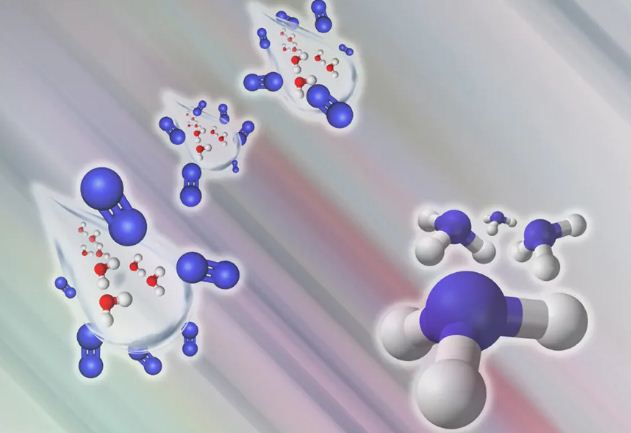

У недавньому дослідженні, опублікованому в журналі PNAS, вчені повідомляють, що все, що потрібно для виробництва аміаку, — це струмінь стисненого повітря, що складається в основному з азоту, що проходить через капілярне розпилююче сопло. Цей пристрій створює туман, фактично аерозоль, що складається з крапель води мікронного розміру, що містять невелику кількість розчиненого азоту. Туман стикається з пористою графітовою сіткою, покритою плівкою частинок оксиду заліза, нанесених на полімер.

Мас-спектрометричний аналіз молекулярної маси туману мікрокрапель, показує присутність аміаку з деякою кількістю гідразину (N2H4). Різні експерименти з контролем мікрокрапель води в різних робочих умовах розпилення без азоту та без оксиду заліза на сітці продемонстрували, що вони є ключовими інгредієнтами для виробництва аміаку.

Утворення аміаку таким чином, без допомоги зовнішнього електричного потенціалу, тепла чи світла, є швидким. Він мав тактову частоту в субмілісекундному діапазоні з орієнтовним коефіцієнтом перетворення в діапазоні наномоль на секунду на площі квадратного сантиметра. Виявлення гідразину як супутнього продукту свідчить про шлях реакції, що включає послідовне протонування азоту через гідразин з утворенням аміаку. Ця схема реакції підтверджена розрахунками квантової хімії.

Спостережувана швидкість виробництва аміаку вважається високою, тоді як вихід конверсії низький порівняно з синтезом аміаку, про який повідомляється в літературі з використанням фотокаталітичних та електрокаталітичних методів. З наявної інформації можна припустити, що цьому процесу сприяють деякі унікальні властивості поверхні мікрокрапель води, які дозволяють окисно-відновний перенос електронів, необхідний для полегшення реакції синтезу аміаку.

Можна уявити, що масштабна, надійна та економічно ефективна версія цього процесу синтезу аерозольного аміаку, може знайти застосування у всьому світі у форматі сільськогосподарських, наземних та повітряних машин для обприскування сільськогосподарських добрив, інновації, яка обіцяє майбутнє стале та екологічно чисте виробництво продуктів харчування та технологію поліпшення клімату.

Першоджерела:

https://www.advancedsciencenews.com/making-ammonia-from-thin-air/

Xiaowei Song, Chanbasha Basheer, and Richard N. Zare, Making ammonia from nitrogen and water microdroplets, PNAS (2023). DOI: 10.1073/pnas.2301206120